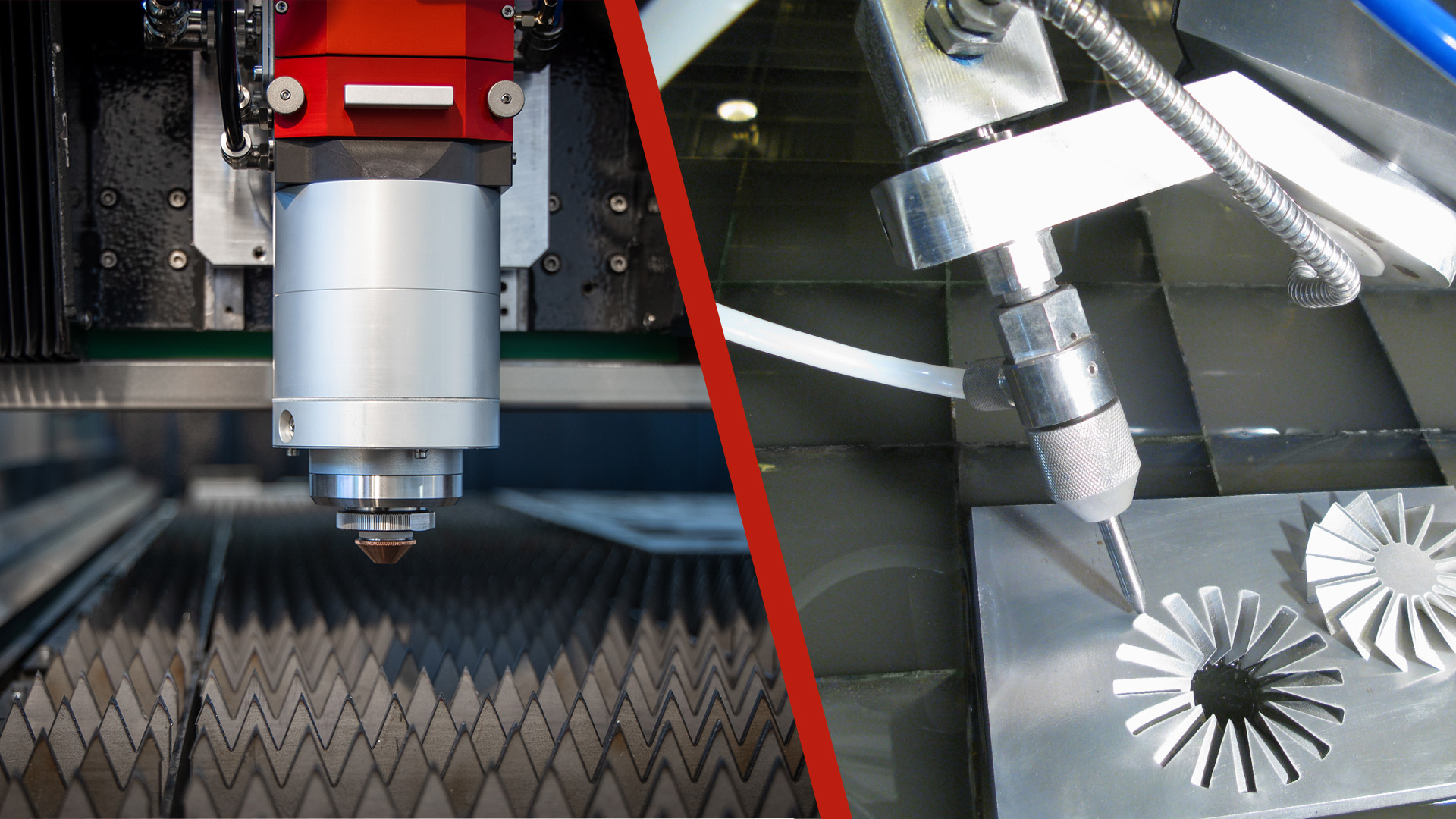

Sind Sie auf der Suche nach einer Anlage zum Schneiden von Metallen, können sich aber nicht zwischen Waterjet- und Faserlaserschnitt entscheiden? Beide Schnittsystem haben sich im Laufe der Jahre weiterentwickelt, um den Anforderungen der Industrie gerecht und immer wettberwerbsfähiger zu werden. Im Gegensatz zu den herkömmlichen Schnitttechnologien sind heute die Vorteile von Faserlaser- und Waterjet-Maschine zweifelsohne viele. Aber welches der beiden Systeme garantiert eine höhere Effizienz?

Wie funktioniert der Waterjet- und Faserlaserschnitt

Um herauszufinden, welche Metallschneidmaschine für Ihr Unternehmen am besten geeignet ist, ist es ausschlaggebend die Funktionswiese der beiden Bearbeitungssystem zu verstehen. Sehen wir uns dies im Detail an:

Waterjet-Schneiden von Metallen: wie funktioniert das?

Waterjet-Schneiden oder Wasserstrahlschneiden ist ein Kaltschneidesystem, das auf der Verwendung eines Wasserflusses mit sehr hohem Druck basiert. Der aus einem kleinen Loch austretende Wasserstrahl dringt in das Material ein, wodurch der gewünschte Schnitt erhalten wird. Oft wird dem erforderlichen Wasser ein Schleifmittel wie Aluminiumoxid oder Granat zugesetzt, um die Qualität des Schnitts zu verbessern.

Vor- und Nachteile des Waterjet-Schneidens

Das Wasserjet-Schneiden ermöglicht die Bearbeitung einer Vielzahl von Materialien und ist daher sehr nützlich für die Bearbeitung von Teilen aus Verbundwerkstoffen. Die Kaltschneidetechnik erzeugt keine unerwünschte Verformung des Materials und wenn Schleifmittel zugesetzt werden, wird eine gute Schnittqualität erzielt. Darüber hinaus ist das Waterjet-Schneiden auch bei sehr großen Dicken effektiv.

Unter den Nachteilen des Waterjets ist der erste sicherlich die Verarbeitungseffizienz. Aufgrund der geringen Schnittgeschwindigkeit sind die Produktionszeiten deutlich länger als beim Laser. Des Weiteren ist zu berücksichtigen, dass beim Schneiden sehr dicker Werkstücke durch den Kraftverlust des Wassers ein leicht konischer Verlauf von oben nach unten entsteht. Andererseits ist der Druck des Wasserstrahls so hoch, dass er für die Bearbeitung besonders kleiner Metallteile nicht geeignet ist.

Ein weiterer Nachteil des Waterjet-Schnitts betrifft die Bearbeitungsbedingungen. Wasserstrahlschneidanlagen sind sehr laut. Der Arbeiter muss folglich einen Gehörschutz und beim Einsatz von Schleifmitteln auch eine Schutzbrille tragen, um Augenschäden durch Sandstrahlen zu vermeiden.

Schließlich verbraucht eine Waterjet-Maschine große Mengen Wasser und Schleifmittel, die dann entsorgt werden müssen, wodurch die Verarbeitungskosten steigen.

Faserlaser-Schneiden von Metallen: wie funktioniert das?

Beim Schneiden mit Glasfaserlaser wird ein Laserstrahl mit hoher Internsität verwendet, der von einer Quelle (Laser-Seed) emittiert und durch eine von Dioden „gepumpte“ Glasfaser verstärkt wird. Der emittierte Strahl hat einen unendlich kleinen Fokusdurchmesser und eine 100-mal höhere Intensität als der CO2-Laser. Durch das Auftreffen auf das Material erzeugt der Laserstrahl einen äußerst präzisen Schnitt, der auch bei großen Produktionsmengen eine sehr hohe Qualität beibehält.

Vor- und Nachteile des Faserlaser-Schneidens

Der Faserlaser-Schnitt ist das effizienteste System um Schneiden von Metallen auf dem Markt. Die tadellose Schnittpräzision geht mit der hohen Verarbeitungsgeschwindigkeit einher, wodurch eine bis zu 30 % höhere Effizienz als bei anderen Techniken erreicht wird. Durch die reduzierte Wellenlänge des Faserlaserstrahls können auch leitfähige Metalle wie Messing und Kupfer mit einem qualitativ sehr hochwertigen Ergebnis bearbeitet werden. Der Durchmesser gleich dem eines Haares garantiert auch bei der Bearbeitung kleinster Werkstücke höchste Präzision. Darüber hinaus ist das Faserlaser-Schneiden umweltfreundlich, da er einen geringen Verbrauch hat, keinen Abfall produziert und der durch die Bearbeitung entstehende Rauch leicht mit Absauganlagen entfernt werden kann.

Einer der Nachteile des Faserlasers sind die allgemein höheren Anschaffungskosten, die jedoch mittel- und langfristig durch die Reduzierung der Bearbeitungskosten weitgehend kompensiert werden.

Welches System zwischen Waterjet und Faserlaser wählen?

Anhand der Vor- und Nachteile der beiden Schneidsysteme können Sie dasjenige auswählen, das am besten zu den Anforderungen Ihres Unternehmens passt:

Wenn Sie Dicken von mehr als 50 mm und eine Vielzahl von Materialien (wie Stein, Keramik, Kunststoff usw.) schneiden müssen, sollten Sie sich für ein Waterjet-System entscheiden.

Wenn Sie hingegen Metalle und Bleche, auch kleine Teile und Dicken bis zu 50 mm bearbeiten müssen, ist der Faserlaser weitaus effizienter. Darüber hinaus garantiert er Ihnen eine saubere und ruhige Arbeitsumgebung, geringere Produktionskosten und -zeiten sowie eine ökologische Verarbeitung.

Faserlaser-Schneidsysteme von Cutlite Penta: mehr Leistung und Vielseitigkeit

Cutlite Penta entwickelt und fertigt Glasfaserlaser-Schneidsysteme mit sehr hoher Leistung und Verarbeitungsqualität. Die vollständig in Italien hergestellten Lasermaschinen von Cutlite Penta waren die ersten in Italien und Europa, die eine Schneidleistung von 30 kW erreicht haben. Der Schneidkopf EVO 3 garantiert auch Schneiden von Rohren und Blechen höchste Flexibilität. Zu den Vorteilen bei der Wahl von Cutlite zählen:

- Maximale Leistungen hinsichtlich Leistung und Geschwindigkeit

- Sehr hohe Schnittqualität

- Linearmotoren bei allen Systemen

- Automatisches Be- und Entladesystem

- Kundenspezifische Konfigurationen

- Möglichkeit auch große Formate zu verarbeiten

- Kundenspezifische Unterstützung

- Eigene Technologie und Qualität „Made in Italy“

Entdecken Sie die Maschinen zum Faserlaserschneiden auf der Website oder kontaktieren Sie uns für weitere Informationen.